※エロージョンの豆知識

「エロージョン」は物理分野の専門用語として使われ、「衝突や接触をしてモノが破壊されたり、摩耗する様」を表す言葉で、宇宙から原子レベルまでの広い範囲に用いられています。 PERETで使われているエロージョンは、ミクロな粒子が高速に衝突してミクロな研磨除去がなされる現象を示し、精密な分野に限った狭い範囲に限定されます。また繰り返し衝突による除去が進み、深くなる様を「エロージョンの進行」と表現しています。

PERETが必要とされる理由

Reasons for Necessity

観察や分析を行うにあたり、試料の前加工・処理が必須になります。前処理の良し悪しで観察・分析の出来や取得情報量を大きく左右してしまうことが、現場のプレッシャーになっています。

プレッシャーの訳は、

・供される材料が多岐に渡り、適合する装置や処理に経験が必要

・加工面の変質発生を抑える良い方法がない

・精密になるほど仕上げに時間がかかり、ノウハウも必要

などなど、多くの問題が存在するからです。

このような熟練した技の持ち主は多くなく、大学や研究機関では観察・分析装置はあるのに使いきれていないとの声が多くありました。 簡単に・精度よく・制御された加工面を作るために、従来技術から脱却した発想が必要となり、それがPERET研磨の誕生になりました。新たな研磨法は単純研磨に加えて、超低角度斜め研磨と浮彫り研磨という新たな観察面創成法をも提案できます。

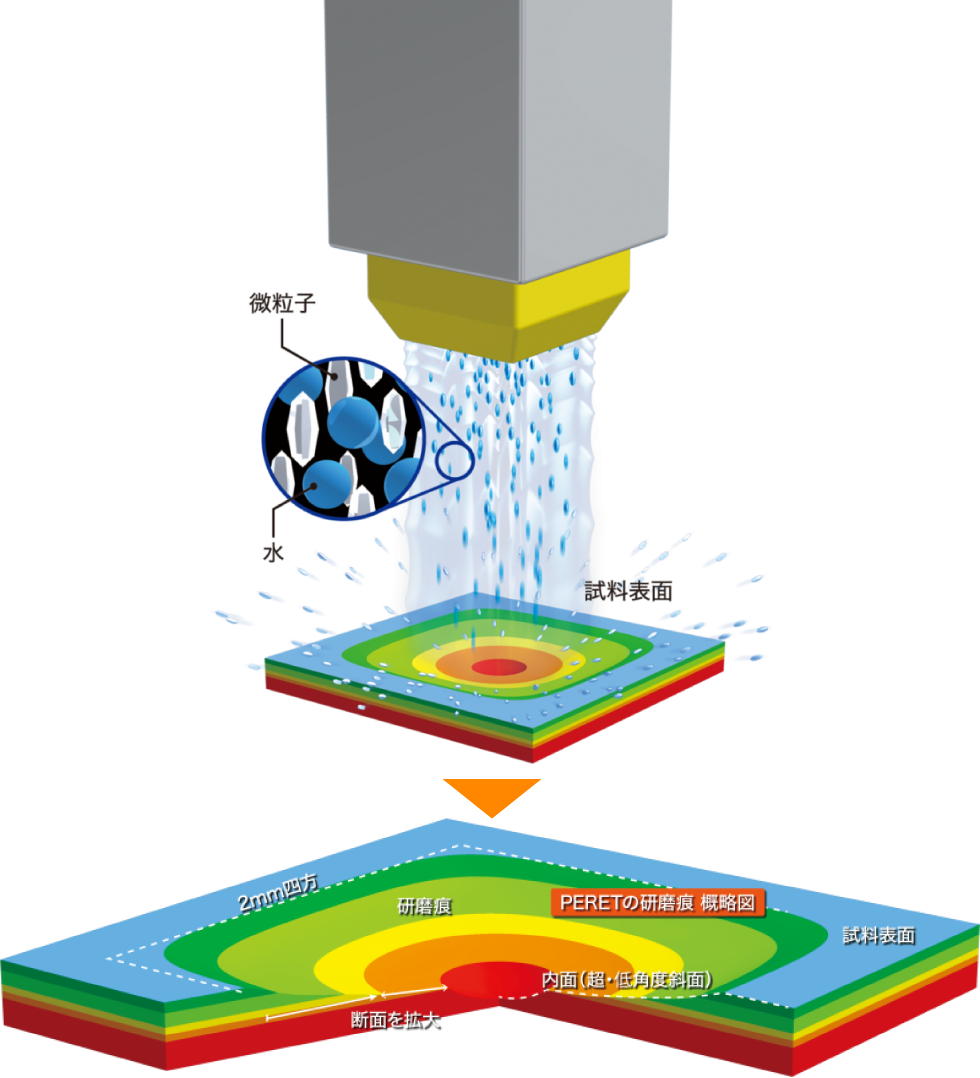

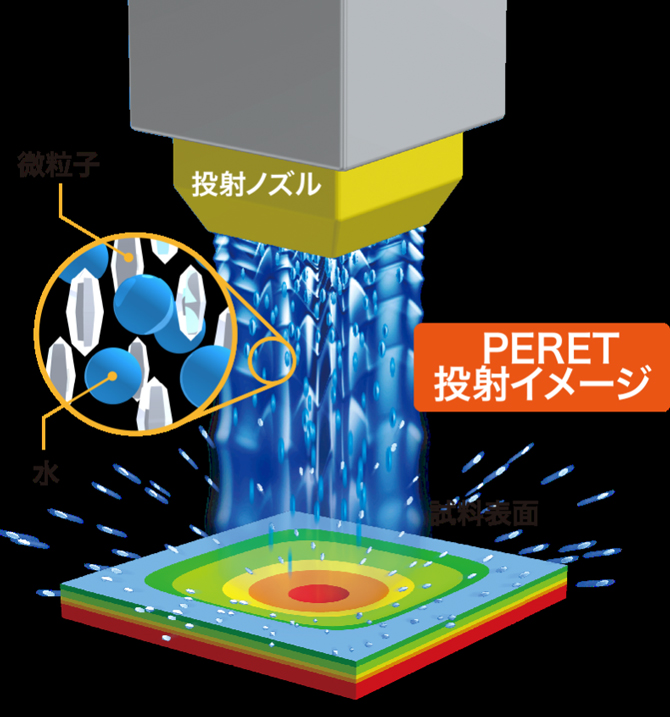

PERETの加工メカニズム

Processing Mechanism

1マイクロメートル以下という片栗粉より小さい微粒子と水を混合したスラリーが、ノズルから約100m/secという新幹線並みの速度で霧状に投射され、試料表面に衝突し、試料表面をエロージョンします。

「粒子」は、

ナノレベルの研磨を連続発生させる

研磨の役目を担います。

「水」は、

①熱を奪い取り試料を変質させない

②衝突粒子を洗浄する

③研磨全体を安定的に流体制御する

といった役割を担います。

「空気」は、

①研磨を短時間で高速加速させる

②霧状にやさしく研磨する役目を担います。

このような複合機能によって、変質を発生させないナノメートル研磨が成り立っています。

PERETが実現したこと

Realized Objectives

分析試料表面の情報量を数倍にした斜め研磨

研磨の断面形状は研磨痕2mmの端から中央部に向かって緩やかに深くなります。その斜め角度は0〜1°と低角度であるため、90度でカットされた断面よりも多くの断面情報が露出しています。1回の研磨面から広い範囲を対象にして、SEMやXPSでの深さ方向の観察・分析が表面から可能になります。

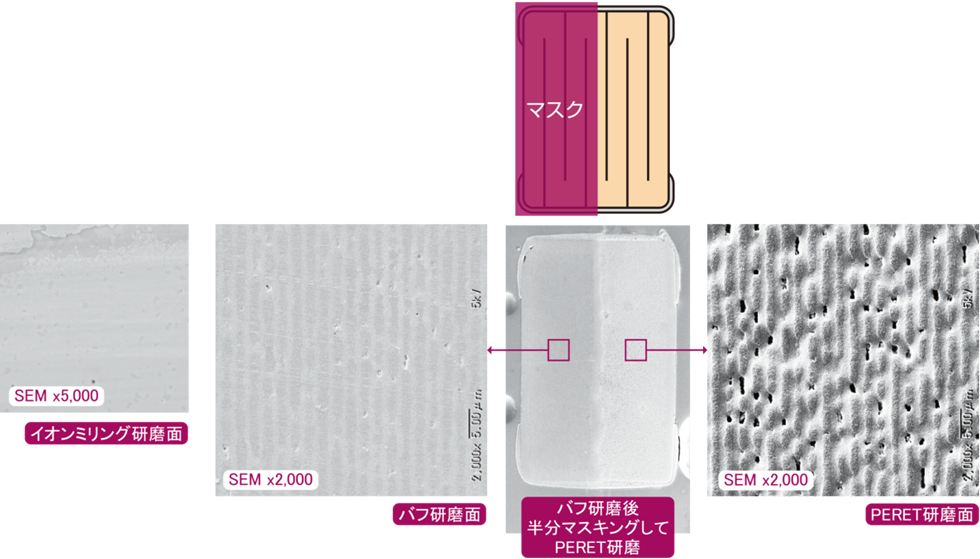

欠陥や素材の違いを際立たせる浮彫り研磨

SEM等の画像をくっきり浮き出させるには、界面の段差が有効になります。粒子投射研磨は材料による研磨速度の違いを利用して、微小なものまで浮彫状な面を創成することができます。研磨面にある広いエリアの欠陥や材質違いの分布などを精密に観察・分析することが可能になります。

たった1回の処理で、断面情報を得ることができる

たった1回の処理でできる研磨痕で表面から深さまでの情報を取得できます。試料の表面に研磨痕をつくる方法なので難しい断面出しは必要ありません。一回の設定で目標深さまで高速研磨から仕上げ研磨までを設定することが可能です。

形状や材質を選ばずに研磨ができる

超薄膜、多層フィルム、微小部品、三次元形状など、さまざまな形状や形態の試料を対象にできます。セラミックス・金属・樹脂・ゴムなどあらゆる材質が対象で、特に変質しやすいとされる樹脂やゴムは、投射される水が熱による変質を抑制するため研磨にうってつけです。樹脂と金属など複合材料も研磨対象になります。

高分解能10nm単位の研磨ができる

10ナノメートル単位の制御された研磨をすることができます。薄い多層膜では、光の干渉縞が出るくらいに精密な観察面が作れます。もちろん斜め研磨による深さ方向観察・分析も有効になります。

操作が簡単なので専門人員が不要で、結果的に外注するよりもコストダウンできる

超高精度の研磨ですが、熟練した技能者は必要なく、誰でも処理が可能です。作業者はスラリーを作成して装置にセットし 、目的の深さになるように材料の研磨レート表から選択・計算し、投射時間を入力した後に研磨スタートするだけです。研磨が足りない場合は追加研磨を行い、観察に適したところで観察・分析に回すだけです。したがって材料や目的に合わせての知識や経験は少し必要ですが、熟練した技能は必要なく、学生レベルでも精密研磨加工が可能になります。

詳しくはPERETの使い方をご覧ください。

PERETと他の手法との違い

What Sets It Apart

電子・分子エネルギー方式との違い

参考:イオンビーム照射によるイオンミリング法

イオンミリングとは、イオンビームの照射によってエッチングや研磨を原子レベルで前処理仕上げをする方法です。予備的に平坦化や薄くした試料の精密仕上げをするために、表面すれすれにアルゴンイオンビームを照射させ、STEMあるいはTEM用の観察・評価用表面や薄膜試料を作成する方法です。

イオンミリング法と比べた際のPERET(エロージョンエッチング法)

●材料の変質が起こらない(特に樹脂)

イオンミリング法は、原子レベルの高エネルギー照射で化学変化が発生しやすい手法で、特に樹脂材など有機系材料での材料変質が起きやすいのがデメリットとなります。PERETは化学的変化を起こさないため、特に変質しやすい樹脂材など有機系材料には有効です。

●加工スピードが速い(特に樹脂)

イオンミリング法は精密加工が可能な反面、加工スピードが遅いのが大きなデメリットです。また高速にするにはエネルギーを大きくしますが、変質が発生する確率が高くなります。PERETは特に樹脂や有機材料においてエッチング速度が速く、変質が少ない特徴があります。

ケミカル方式との違い

参考:化学的手法を用いた電解研磨法

材料の表面観察や残留応力を測る分析や試験を行う前処理として使われる電解研磨法の特徴としては、化学的な反応を利用したエッチング手法であることが挙げられます。化学的手法とは逆の物理的手法では、金属表面を切削、研磨、磨きなどで平面化やエッチングを行いますが、表面に応力損傷が残りやすいことが知られています。電解研磨の場合は電気化学的に行うので、物理的研磨の場合と異なり、応力が発生しないため表面に物理的損傷を発生させません。

電解研磨法と比べた際のPERET(エロージョンエッチング法)

●物理的手法だが材料の変質が少ない

PERETは物理的手法となりますが、当社独自のエロージョンエッチング法を使うことで、従来の物理的手法でデメリットとなっていた材料の物理的損傷が極めて少ないうえに、化学的変質を発生させないことが大きな特徴です。

●あらゆる材料に対応可能

電解研磨法では化学的変化の起こる金属材が対象となりますが、PERETが対象とするのは金属材だけでなく、硬いセラミックス、軟らかい樹脂やゴム材など、あらゆる材料となります。これは、PERETで扱うエロージョンエッチング法が化学的ではなく、物理的にエロージョン(粒子衝突による研磨)手法を用いているからです。

●対象範囲が広い

電解研磨は研磨する部分に多種の材質があると研磨速度が変わって凸凹になり易く、絶縁物があると研磨できなく析出残留してしまいます。PERETは多種の材質が分布していてもエッチングでき、絶縁物があっても同様にエッチングができます。

●反応ガスが発生しない

化学反応を使う電解研磨法は、化学反応によるガスの発生があります。PERETは物理加工であるためガスの発生が無く、一般の試験室での使用が可能で、周辺の装置の腐食も発生させません。

機械方式との違い

参考:手動ポリッシング

手動ポリッシングはポリッシングペーパや砥石や薬品を使って、手で平滑化仕上げを行う方法です。従来から使われている方法で、試料に合わせて臨機応変に前処理できる特徴があります。

手動ポリッシングと比べた際のPERET(エロージョンエッチング法)

●高度な技能が必要ない

手動ポリッシングは物理的変化を使った方法ですが、力加減一つで材料を変質させたり破壊させたりしてしまう恐れが多いにあります。この現象はスクラッチや変形となって表れます。高精度表面を作成するには高度の技能が必要になる手法です。PERETは微粒子の投射方式で、基本的にスクラッチは発生しません。また加工力は強弱調整で一定以上の力を加えない構造となっており、技能者でなくても変質しない表面を作成できます。

●加工時間が短い

PERETは高々速・高速・中速・低速の加工モードを持っており、たとえば研磨の初期は高速で粗研磨を行い、最後に低速で変質なく平滑に仕上げるといったことが1台の装置で可能です。したがってエッチングの段取りから仕上げ工程の交換などを考慮すると、格段に短い時間で前処理が可能になります。

技術Q&A

Technical Q&A

Q1. なぜ高分解能なのでしょうか?

PERETの研磨はエロージョン(粒子による摩耗)によるものです。微粒子(例えば粒子径が1ミクロン)が試料表面に高速で衝突して発生する衝突痕はナノメートルサイズになります。仮に試料表面全面に均等に微粒子が一個ずつ当たったとすると、摩耗深さ(削られた深さ)は1ナノメートルになります。このようにエロージョンを精密に制御することで高分解能を実現しています。

Q2. なぜ素人でも変質を起こさずに前処理ができるのでしょうか?

前処理加工により変質を起こしたら、観察や分析で何を見ているのかが判らなくなってしまいます。

材料の変質は大別して化学的変質と物理的変質がありますが、まず、化学的変質の大きな原因としては熱の発生があり、一般的な加工である切削や研磨では極表面に1,000度を超える熱が発生します。また、原子が作用する化学エッチングやイオンエッチング、光エッチングは、そのエネルギー単位がエレクトロンボルト(eV)と超高エネルギーで様々な化学的な反応を引き起こしやすくなっています。

本技術の粒子投射加工はドライ状態で行うと火花が出るくらいに高温になりますが、PERETは粒子と水を同時に投射することで水が瞬間に表面を冷却し高温にならず、化学的変質が少なくなっています。

次に、物理的変質は塑性変形や内部応力の発生などが主な原因ですが、それを極小にすることは可能です。PERET研磨は観察や分析の分解能以下であれば、検出できないレベルの極小な変質に留めることができるため、変質の発生は少なくなっています。

Q3. なぜゴムや樹脂を研磨することできるのでしょうか?

既存の研磨法でゴムや樹脂が研磨できない理由は、弾塑性(力を加えると変形する)を有する材料だからです。機械的な加工をしようとすると、加工の力によって変形してしまい、変形の大きいものになると加工すら困難です。

しかし、これらは刃物では切ることができ、タイヤのようにエロージョン(粒子状の摩耗発生)に長期間さらされると摩耗します。このことから極端にとがった刃先による応力集中や高速な衝突の環境下によっては加工できることがわかります。PERETは微粒子の速度が100m/sec(時速360km)もの高速衝突によって研磨するメカニズムを採用しており、軟らかい材料でも研磨を可能にします。