MSE試験について

Technical Explanation

1)MSE試験が測るもの

材料の機械的特性試験はJISにもあるように、すべてが破壊する方法で成り立っています。早い話が強さは実際に引っ張ったり、曲げたり、摩耗させたり、へこませたりしないと判らないため、数値化するためには「破壊試験」をしなければなりません。

MSE試験ではこれまでの破壊方法に変えて、微小粒子を大量に投射して試験片を精密に削る(破壊)現象を使って強さを測っています。この結果、材料の表面から削りながら、その深さの時点時点の強さ計測を可能にし、表面から内部までの連続した強さ分布を取得するという新たな効果を生み出しました。

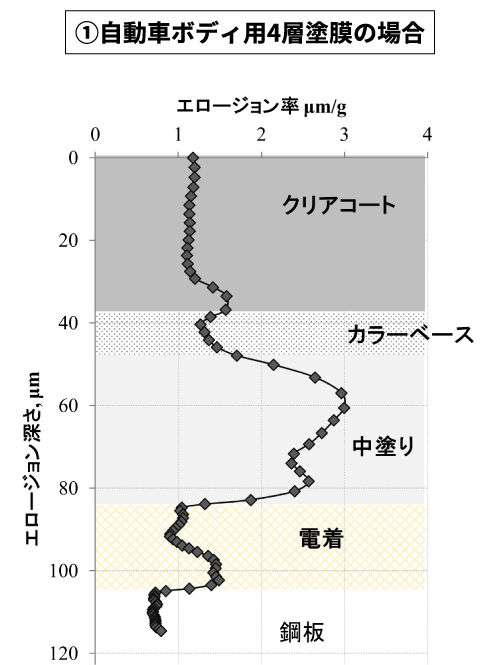

下図に材料表面の深さ方向強さ分布の一例を示します。グラフ内の各ポイントは計測点で、縦軸は精密な深さ軸で横軸は強さ(右へ行くほど弱い)です。表面から強さが変化していることが明確に分かります。

2)MSE試験のこれまでにない特徴

以下に従来の強さ試験法と比較して役立つ特徴を列記しました。

圧倒的な差

1.深さ方向分解能(計測ピッチ)をナノレベルで実現できます。

2.材料表面から内部まで連続した強さ分布が得られます。

3.材料の「ヤング率モードの強さ」と「脆性モードの強さ」の2面性が得られます(特別な2条件試験による)。

4.痕のプロファイルから強弱分布の断面観察が可能です。

優位的な差

1.硬質材料であるセラミックスから金属材料まで、さらに軟質材料であるプラスチックからゴムまでが試験可能です。

2.特別な加工なく、実際の表面をそのまま試験できます。

3.加工面は緩やかな斜め研磨面(角度2度未満)で、そのままSEM等で観察・分析情報が得られます。

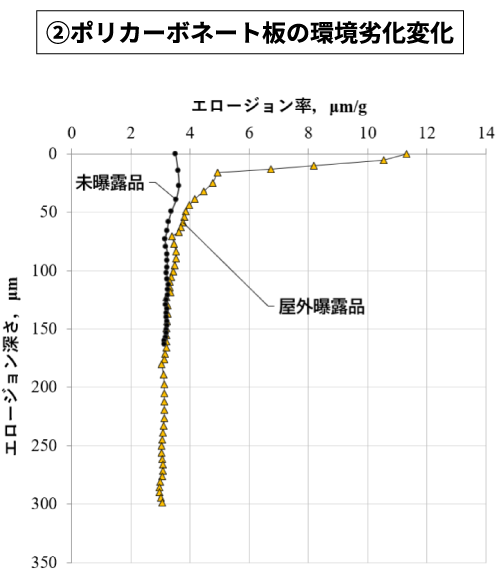

3)MSE試験法の構成

MSE試験は材料表面を精密に粒子投射摩耗(エロージョン)する技術とエロージョン痕の断面形状を精密に計測する技術の組み合わせで構成されています。

まず、一定量の粒子を投射してエロージョン痕を発生させ、次にその痕の中央断面形状を形状計測機で測ります。同様な方法で、一定量の粒子投射と計測を指定回数繰り返すことで、深さ方向の形状プロファイルのデータ群が得られます。このデータ群を専用ソフトにてデータ処理をすることで、強さ情報として取り出すことを可能にしています。

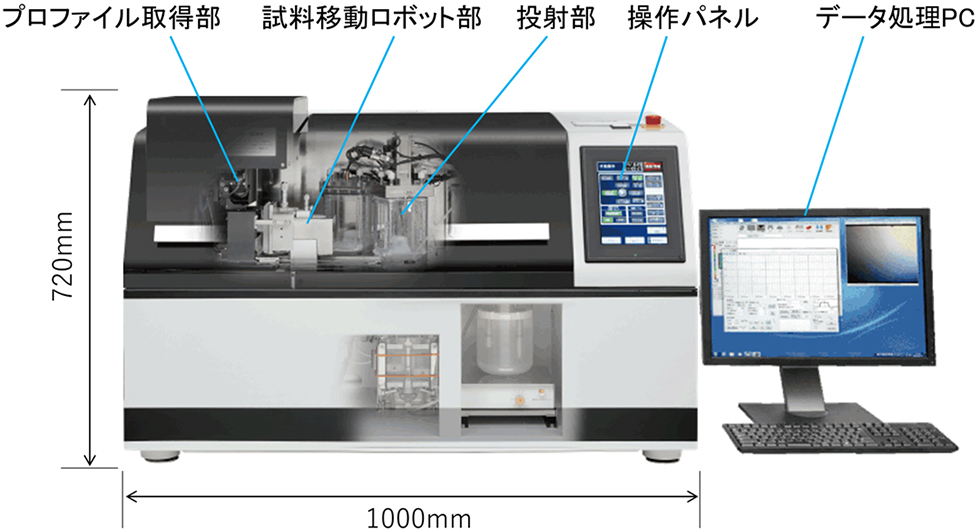

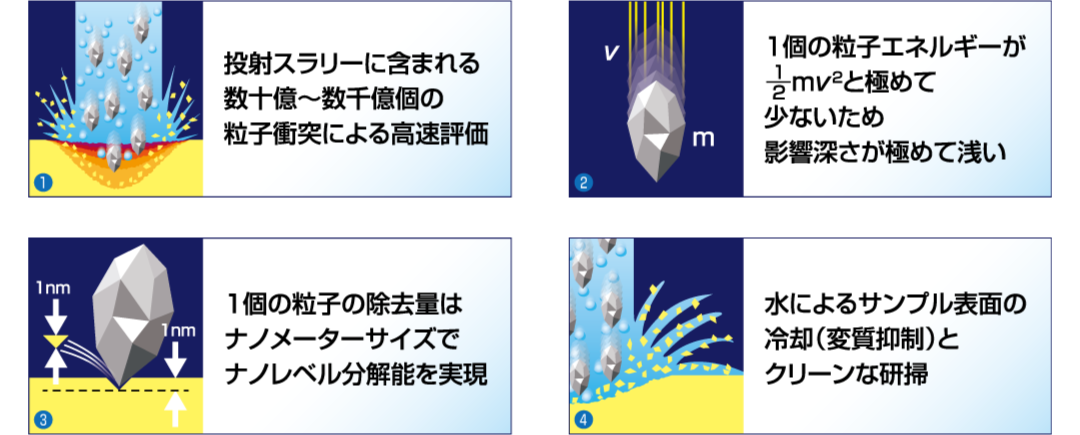

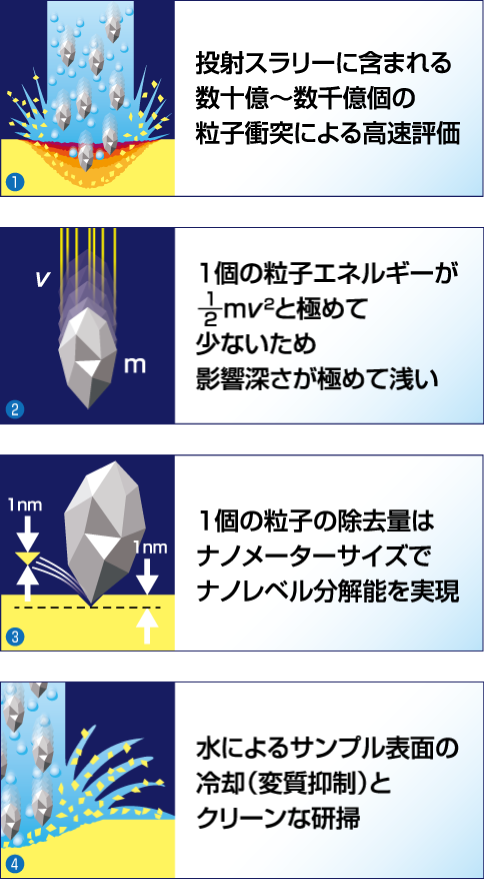

①粒子投射摩耗部の技術

本試験の心臓部である粒子投射の概念を下図に示します。粒子は水に混ぜられ(スラリーという)、システム内を循環していて、この流体での制御がスラリーの精密なコントロールを可能にしています。投射ガンに導かれたスラリーは圧縮エアーで混合と加速が瞬時に行われ、霧状で試験材料表面に投射されます。微粒子ひとつひとつの切削力は微小ですが、膨大な数の微粒子が連続して表面に衝突することで、ナノメートルサイズの摩耗を実現します。水は試料の冷却や洗浄の機能を担います。

投射表面に発生する効果は下のようになり、試験を成り立たせているポイントとなっています。

②形状計測部の技術(計測器の外観と仕様)

あらゆる表面粗さや形状や材質に対応するために精密な触針式形状計測機を採用しています。

本機の精度は分解能1nmを実現しています。

4)MSE試験の特長的技術の位置づけ

①基本技術:微粒子エロージョン技術による材料機械的特性(強さ)の計測

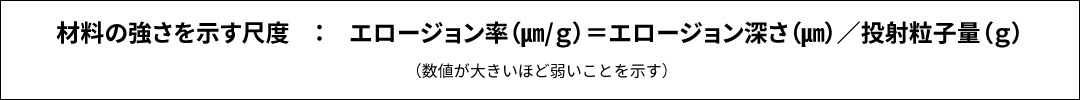

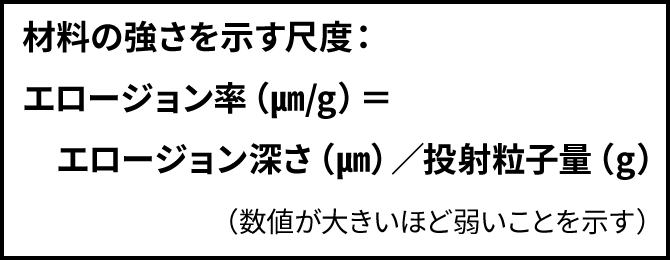

これまでの研究・開発から、粒子衝突による材料エロージョン量は、材料自体に内在する結合強度や欠陥などと相関することを発見、繰り返し再現性が良いことも確認しました。このことから材料自体のMSE機械的特性(強さ)を示す尺度として以下のように発見され、定義しています。

②高分解能(ミクロの探索)に特化

深さの分解能はナノレベルからミクロンレベル、微小粒子を精度良く制御する技術で実現しています。たとえば、薄膜の強さを基材に影響されずに表面から界面までの薄膜単体の強さとして測れることになります。これまでの様々な機械的特性試験では難しかった微小エリアの強さの数値化を提供可能にしました。

③強さ尺度での分析レベルの情報を提供

材料の表面から内部までの強さ分布がナノレベル分解能で連続して取得可能になりました。たとえば、薄膜多層膜および界面および基材までの個別材質の強さ情報を可視化や数値化ができます。この情報は現実に起きている耐久性や寿命などの精密な分析や解析に役立ちます。また、強さの断面分析にもなり、SEMやXPSの分析と比較評価が可能になります。

④対象材料が幅広い

基材に影響しないくらいに高分解能であることと、衝突エネルギー(加わる力は瞬間に作用してその後0になる)の組み合わせは、ゴム・樹脂・金属・セラミックスと、ほぼすべての材料を対象にすることを可能にしています。特に難しいゴムは、衝突速度が速いことで相対的に柔らかさを相殺することが可能になり、常温のままで試験可能になりました。

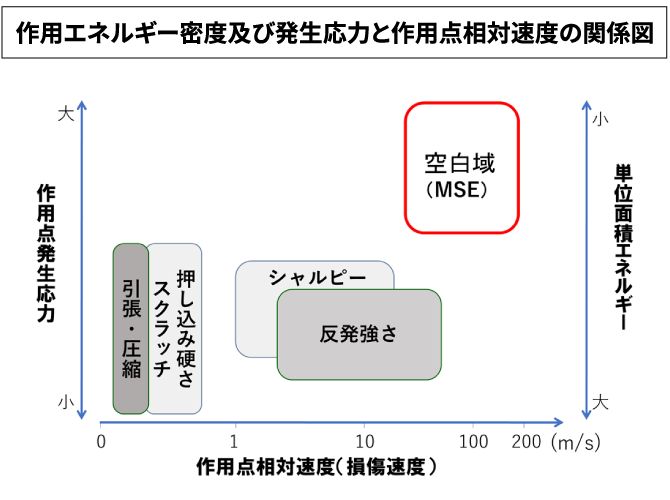

⑤MSE試験法の位置付け

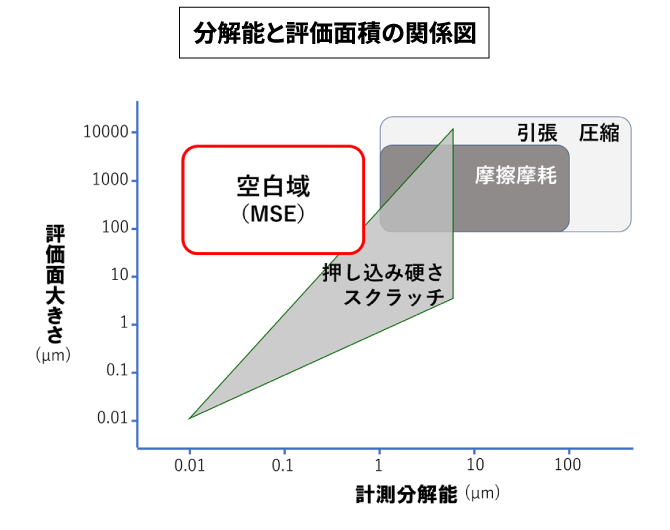

その1:異なる機械的特性が得られる理由は下図の空白域をカバーしていることによります。

・作用速度に関して多くの試験は「静的」が多く、MSEは「高速」であることの違いがあります。

・試験の作用メカニズムの基本は「力を加える」と「パルスエネルギーを加える」の違いがあります。

・数値化の方法でも「一点の情報」と「多い粒子量の統計処理情報」の違いがあります。

その2:試験が高精度で対象領域が広い理由は、下図の空白域をカバーしていることによります。

・深さ計測分解能はナノメートルレベルを実現しています。

・1mmと広い摩耗痕の形状を水平分解能1μmで計測し、その範囲のデータを統計処理(1ポイントのみでない)しています。

・結果として面内バラつきのある材料も試験・数値化が可能となります。

5)MSE試験で取得できる基本的な情報

装置には専用データ処理ソフトが組み込まれ、以下の情報が引き出せるように設計されています。

また受託試験の報告書に記載する情報も同様に提供されます。

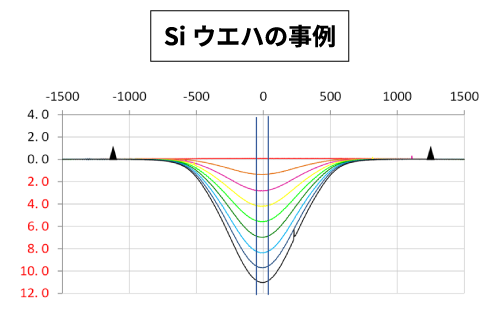

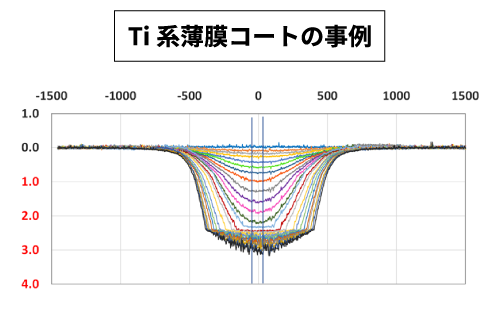

一次データ : エロージョンプロファイル進行図

繰り返し計測一回々々のエロージョン痕プロファイルデータを取得します。下図はそのデータを重ね合わせて表示し、深さ方向の変化を可視化したものです。各プロファイル間の距離はエロージョン速度を示し、距離が広ければ弱い材料であることを示しています。材料強さの精密断面分布として画像化されていて、断面の強弱の様相が手にとるように観察できます。

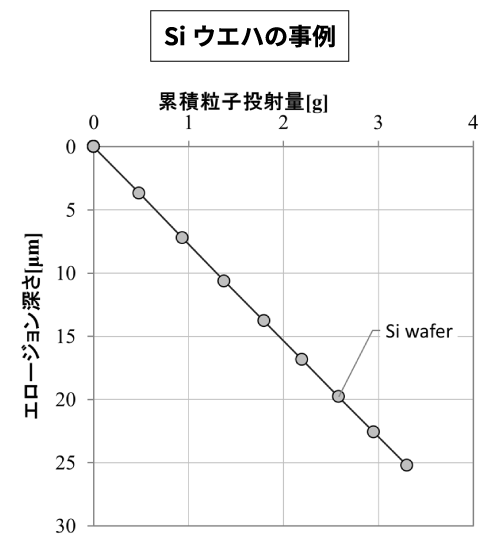

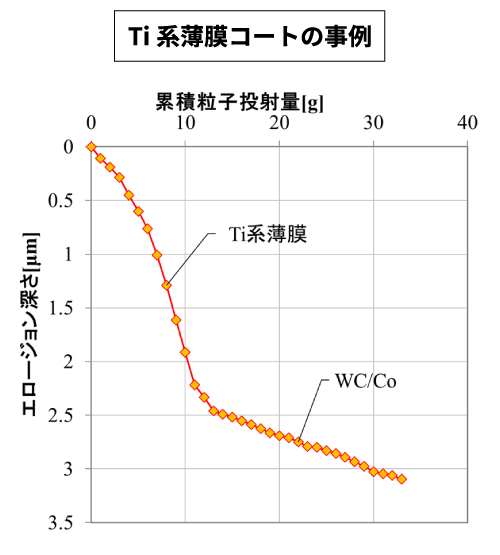

一次演算 : エロージョン進行グラフ

上記のエロージョン痕の形状プロファイルから深さを算出して、累計投射累計粒子量と深さの関係を示した情報(グラフ化)です。投射量は表面に投入した粒子衝突エネルギー量にあたり、その傾きはエロージョン速度(エロージョンのしやすさ)を示し、材料の強い・弱いなどの情報となります。Ti系薄膜コートの場合は基材とコーティングの曲線の変化からコーティングの厚さも計測できます。

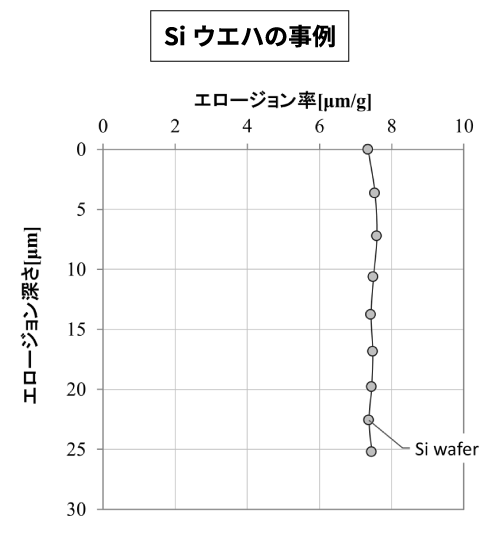

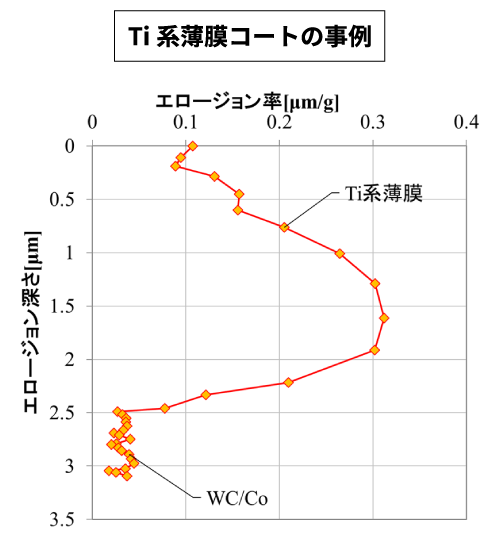

二次演算 : エロージョン率分布グラフ

上記のエロージョン進行グラフから深さ方向の強さの分布をわかりやすくするために、曲線の傾斜を微分してエロージョン率(上記のエロージョン速度と同じ)に変換し、深さとエロージョン率の関係を示したグラフです。エロージョン率の単位は「㎛/g」で強さの単位とし、評価尺度にしています。グラフから深さ方向のエロージョン率(強さ)のほぼ連続した情報が得られ、精密な分析・評価に役立ちます。もちろんそれらは数値化が可能なことをグラフは示しています。

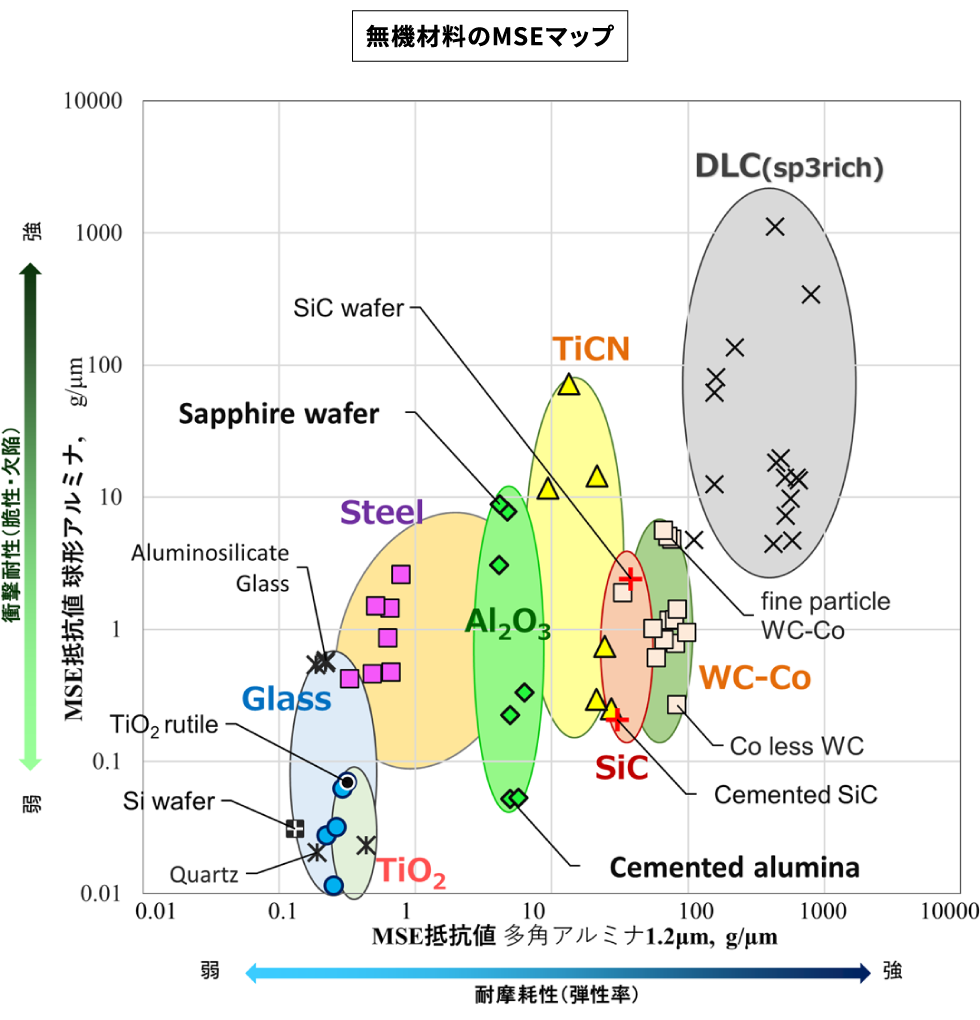

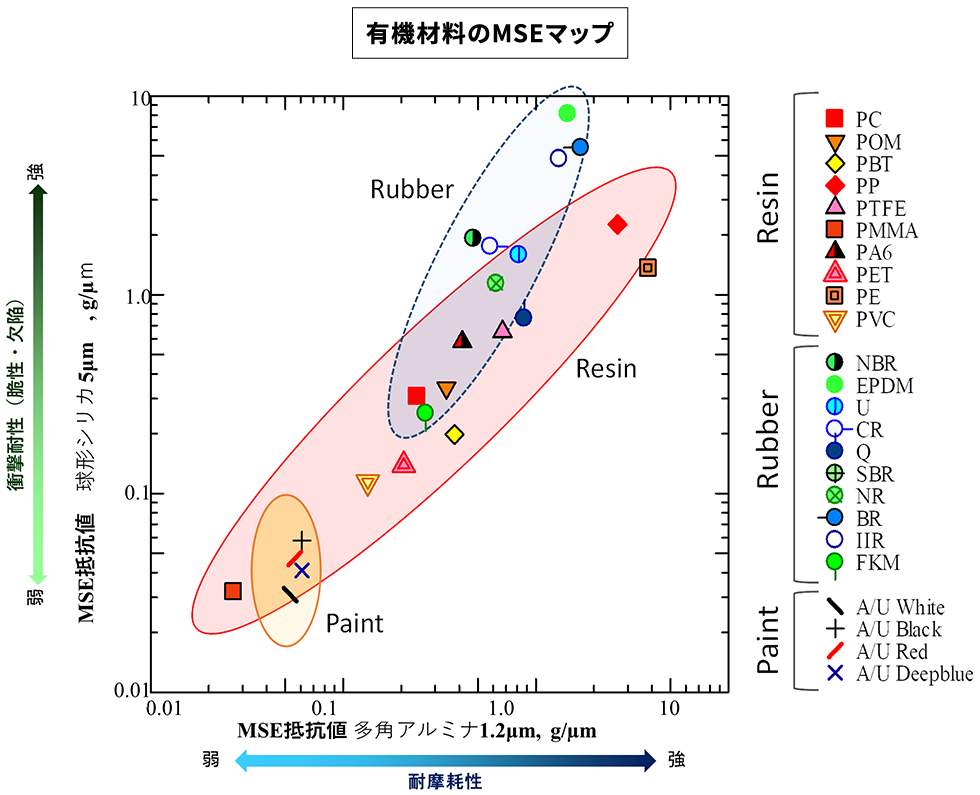

6)MSE試験で取得できる特徴的評価 MSEマップ

MSEマップは、材料に内在する「硬くて脆い」などの相反する2面性を可視化・数値化する目的で開発されました。

異なる2種類のMSE試験のデータを取得することで実現可能にしました。

MSEマップでは、強さの指標をエロージョン率の逆数を取りMSE抵抗値を使っていて「数値が大きいほど強い」を示します。

グラフは横軸に多角粒子条件でのMSE抵抗値、縦軸に球粒子条件でのMSE抵抗値を示し、各プロットは同じ材料における2条件試験の結果です。

横軸では材料のヤング率や硬さの傾向を示しています。縦軸では材料の耐衝撃性を示し、靭性や欠陥等による脆さ傾向を示しています。

以下に代表的な無機材料と有機材料のMSEマップ例を示します。

・横軸は材料名が決まると分布幅は狭い。

・縦軸は同じ材料系でも分布幅が広い。

・同じ材料系の中では単結晶がチャンピオン強さになっている。

・横バルクの材料では右肩上がりの分布を示す。

・樹脂とゴムでは傾きが異なる。

・塗料アクリルウレタンに、白・黒・赤・紺の顔料が入った事例では、横軸の分布幅が狭く、縦軸(衝撃耐性)が配合で大きく変化している。

MSEマップの使い方

How to Use the MSE Map

1.MSEマップ上での試験片の位置付けを比較し優劣を評価…材質由来の良否判断など

2.プロセスや材料開発の傾向スクリーニング…さまざまな因子との強さ相関

3.設計されたスペックに必要なコーティングや表面処理の選定データとして

4.発生した不良解析の一助に材料機械的特性の解析として

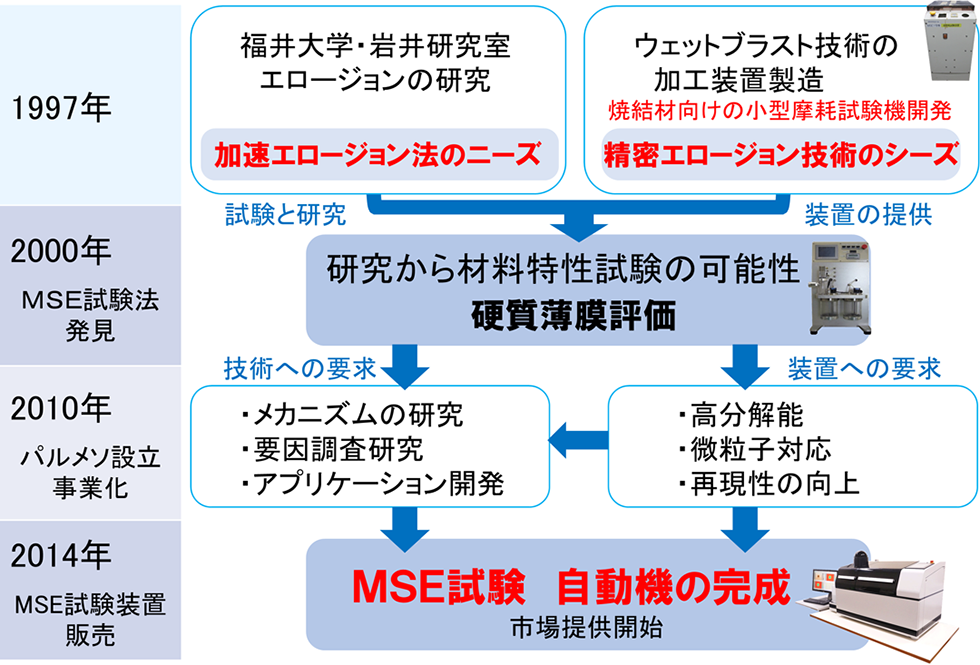

7)MSE試験 開発の歴史

MSE試験は材料表面の精密な機械的特性(強さ分野)を計測するために開発された技術で、福井大学との産学連携から生まれた試験法です。

開発の歴史は長いですが、実用化は2014年からで、自動MSE試験装置としてリリースしています。

MSE試験が誕生した理由

Test Origins

最近のモノづくりの傾向はSDGsの中にも見られるように、環境負荷の低減や安全性の向上、低エネルギー化を目指しており、そのため従来に比べて材料の高度化が求められています。それらは材料の高強度化や薄膜表面強化、あるいは耐劣化などの要求として現れています。

高度化の実現を目指して材料の研究・開発や品質保証部門とされています。その一つとして機械的特性試験の高分解能化があり、走査電子顕微鏡(SEM)やX線光電子分光法(XPS)との比較ができるレベルが期待されています。

MSE試験はこの要求に応えるために、弊社がもともと保有していた高度な粒子投射加工技術をもとにして、新しい発想の技術を取り入れて開発された試験法です。高分解能はもちろんとして、基材に影響されずに、膜単体の強さ計測や表面から内部までの連続した強さ分布計測までを可能にしました。

新しくかつ精密な強さの可視化が、これまでの材料の評価軸の発想転換や発見に繋がり、研究開発におけるスクリーニングの高速化や高度化、データベース蓄積による機械設計への貢献、また劣化進行の精密可視化などに役立ち、高度なモノづくりに貢献できます。

相談事例からとらえる

Case Insights

〈相談事例1〉透明多層膜の劣化度合評価

■ご相談内容

「多層膜なんだけど、材料表面から一気に基材までの各層と各界面の強さを測ることなんてできるの?」

■目的

表面から内部の劣化による強さ変化や、各層及び界面の劣化度の特定、 および時系列変化などを知って、交換時期の判定や長寿命化開発に役立たせたい。

■MSE試験内容

耐候性試験の水準違いを、数種類表面から内部の強さ変化を詳細に捉えるために、表面から深さ0.2~0.5μm程度ずつ、基材に少し入るまでのトータル試験深さ30μmまで連続した強さ分布を取得した。

■結果

・多層膜中の表面でなく、ある内部の層の劣化進行が速いことが判明。

・基材界面の劣化進行の速いことが判明。

・時系列で各層、各界面それぞれが、大なり小なり強度の変化が生じていることも判明。

■ご依頼企業の評価

現有材料の劣化時間と劣化度合いの関係がわかり、寿命判定が可能になり、加えて寿命延長のための材料や工法開発に役立つと、大量の試験を継続することになりました。

〈相談事例2〉樹脂ウインドウ表面コーティングを強くするには

■ご相談内容

「なぜ耐久性に差があるのかを知りたくて・・・」

■目的

現在、テーバー摩耗試験、落砂摩耗試験などの耐久性試験をしているが、なぜ耐久性に差があるのかとなるとよくわからない。

コーティング層を強くするにはもっとミクロな材料の強さを知る必要がある。

■MSE試験内容

・耐久性に差があるサンプルを数種類用意。

・コーティング表面から基材に少し入るまでの強さ分布を計測分解能0.5μm程度で取得。

■結果

・MSE試験の強さランキングと耐久性試験結果が一致。

・サンプル間の上層の強さには、明確な差があることが判明。

・コーティング層の耐久性には表面から深さ5μmくらいまでの強さが効いているかもしれないことが判明。

■ご依頼企業の評価

以上のことが可視化できたため、「コーティングを強くするには、どうしたらよいのかの新しい情報になった。他の方法ではわからない内部の強さも、表面から全層一連で測れるところがすごい。構造設計の役に立つ。」と、喜んでいただきました。

.png)